Le procédé d'enroulement filamentaire est une technique de fabrication courante utilisée pour produire des structures cylindriques, telles que des tuyaux, des réservoirs et des tubes, à partir de matériaux composites. Dans ce contexte, le terme « mèche de fibre de verre » désigne des faisceaux de brins non torsadés de fibres de verre continues utilisés dans le procédé d'enroulement filamentaire.

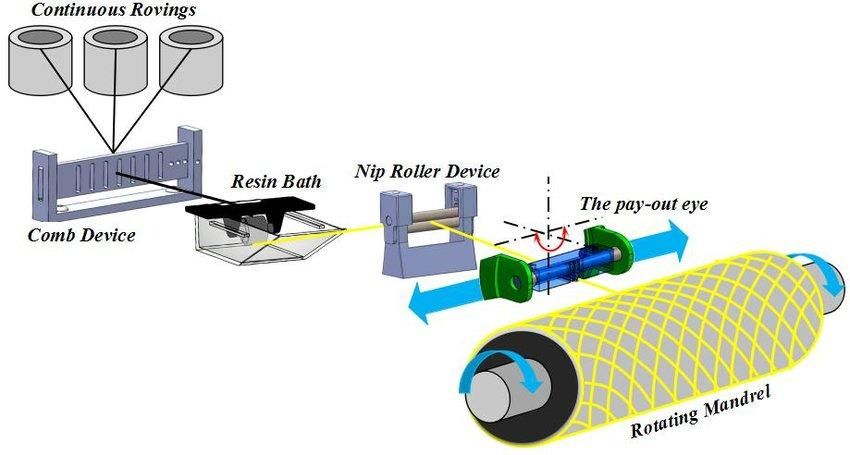

Préparation : La mèche de fibre de verre est préparée en la déroulant de bobines. Elle est ensuite plongée dans un bain de résine où elle est imprégnée de la résine choisie (par exemple, époxy, polyester ou vinylester).

Enroulement : La mèche imprégnée est enroulée sur un mandrin rotatif selon un motif prédéterminé. Le type d’enroulement (par exemple, hélicoïdal ou circulaire) et l’angle d’enroulement sont choisis en fonction des propriétés souhaitées du produit final.

Durcissement : Une fois l’enroulement terminé, la résine doit être durcie pour solidifier la structure. Ce durcissement peut se faire à température ambiante ou au four, selon le type de résine utilisé.

Démoulage : Après durcissement, la structure enroulée est retirée du mandrin, ce qui donne une structure composite cylindrique creuse.

Finition : Le produit final peut subir des opérations supplémentaires telles que le détourage, le perçage ou le revêtement, selon son application prévue.

Le procédé d'enroulement filamentaire utilisant du roving de fibre de verre offre plusieurs avantages :

Haute résistance : Grâce à la nature continue des fibres et à la possibilité de les orienter dans les directions souhaitées, le produit final présente une haute résistance dans ces directions.

Personnalisation : Le schéma d'enroulement et l'orientation des fibres peuvent être adaptés pour répondre à des exigences spécifiques de résistance et de rigidité.

Économique : Pour la production à grande échelle, l'enroulement filamentaire peut s'avérer plus rentable que d'autres techniques de fabrication de composites.

Polyvalence : Une large gamme de produits de tailles et de formes différentes peut être fabriquée.

Le roving en fibre de verre est essentiel au procédé d'enroulement filamentaire, car il confère résistance, flexibilité et rentabilité aux produits composites obtenus.

Application de roving en fibre de verre dans un tuyau en PRV

Matériau de renforcement : La fibre de verre est le matériau de renforcement le plus couramment utilisé dans les tuyaux en PRV. Elle confère aux tuyaux la résistance et la rigidité requises.

Résistance à la corrosion : Comparés à de nombreux autres matériaux, les tuyaux en PRV présentent une résistance à la corrosion supérieure, principalement grâce à leur structure renforcée de fibres de verre. Cela les rend particulièrement adaptés aux industries chimiques, pétrolières et gazières, où la corrosion constitue un problème majeur.

Caractéristique légèreté : Les tuyaux en PRV renforcé de fibres de verre sont beaucoup plus légers que les tuyaux traditionnels en acier ou en fer, ce qui facilite grandement leur installation et leur transport.

Résistance à l'usure : Les tuyaux en PRV présentent une excellente résistance à l'usure, ce qui les rend très utiles pour le transport de fluides contenant du sable, de la terre ou d'autres abrasifs.

Propriétés d'isolation : Les tuyaux en PRV possèdent de bonnes propriétés d'isolation, ce qui en fait un choix idéal pour les secteurs de l'électricité et des communications.

Aspect économique : Bien que le coût initial des tuyaux en PRV puisse être plus élevé que celui de certains matériaux traditionnels, leur longue durée de vie, leurs faibles coûts d’entretien et de réparation peuvent les rendre plus rentables en termes de coûts globaux du cycle de vie.

Flexibilité de conception : les tuyaux en PRV peuvent être personnalisés pour répondre aux exigences d’applications spécifiques, que ce soit en termes de diamètre, de longueur ou d’épaisseur.

En résumé, l'utilisation de fibres de verre dans les tuyaux en PRV offre à de nombreuses industries une solution économique, durable et efficace.

Pourquoi utiliser du roving de fibre de verre dans un tuyau en PRV ?

Résistance et rigidité : Le roving de fibre de verre confère aux tuyaux en PRV une résistance à la traction et une rigidité élevées, garantissant ainsi que les tuyaux conservent leur forme et leur intégrité structurelle dans diverses conditions de travail.

Renforcement directionnel : Les mèches de fibre de verre peuvent être disposées de manière directionnelle afin d’apporter un renforcement supplémentaire dans des directions spécifiques. Ceci permet de personnaliser les tuyaux en PRV pour répondre aux besoins d’applications spécifiques.

Bonnes propriétés de mouillage : le roving de fibre de verre possède de bonnes propriétés de mouillage avec les résines, ce qui garantit que la résine imprègne complètement la fibre pendant le processus de production, permettant ainsi un renforcement optimal.

Rentabilité : Comparé à d'autres matériaux de renforcement, le roving de fibre de verre est un choix rentable, offrant les performances requises sans engendrer de coûts importants.

Résistance à la corrosion : La fibre de verre en mèche ne se corrode pas, ce qui permet aux tuyaux en PRV de bien fonctionner dans divers environnements corrosifs.

Procédé de production : L’utilisation de mèches de fibre de verre simplifie et rationalise le processus de production des tuyaux en PRV, car les mèches peuvent être facilement enroulées autour des moules de fabrication et durcies avec la résine.

Caractéristique de légèreté : le roving en fibre de verre assure le renforcement nécessaire aux tuyaux en PRV tout en conservant une grande légèreté, ce qui facilite l’installation et le transport.

En résumé, l'utilisation de mèches de fibre de verre dans les tuyaux en PRV s'explique par ses multiples avantages, notamment sa résistance, sa rigidité, sa résistance à la corrosion et son rapport coût-efficacité.

Le procédé d'enroulement filamentaire continu consiste en un mouvement de va-et-vient de la bande d'acier. L'enroulement de la fibre de verre, le mélange de composés, l'inclusion de sable et le durcissement, etc., sont réalisés sur le mandrin en mouvement continu. Le produit est ensuite coupé à la longueur souhaitée.