Produits

Mèche directe en fibre de verre ECR pour bobinage filamentaire

Bobinage direct pour enroulement filamentaire

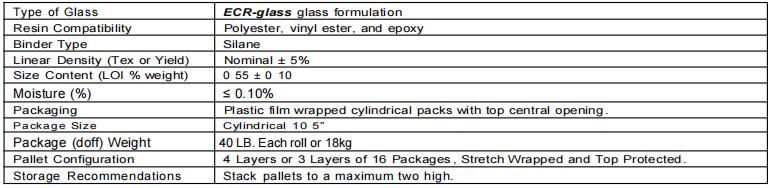

Les mèches de verre ECR directes pour l'enroulement filamentaire sont conçues pour utiliser un encollage de silane de renforcement et offrent une imprégnation rapide, une bonne compatibilité avec de multiples résines permettant des propriétés mécaniques supérieures.

| Code produit | Diamètre du filament (μm) | Densité linéaire (tex) | Résine compatible | Mèche de verre ECR pour bobinage filamentaire : Caractéristiques et applications |

| EWT150/150H | 13-35 | 300, 600, 1200, 2400, 4800, 9600 | UP/VE | ※Mouillage rapide et complet dans la résine ※Chaîne basse ※Faible fuzz ※Excellentes propriétés mécaniques ※Utilisé pour la fabrication de tuyaux en PRV et de réservoirs de stockage de produits chimiques |

DONNÉES PRODUIT

Bobinage direct pour enroulement filamentaire

Le roving pour enroulement filamentaire est principalement compatible avec les résines de polyester insaturé, de polyuréthane, de vinyle, d'époxy et phénoliques, etc. Son produit composite final offre d'excellentes propriétés mécaniques.

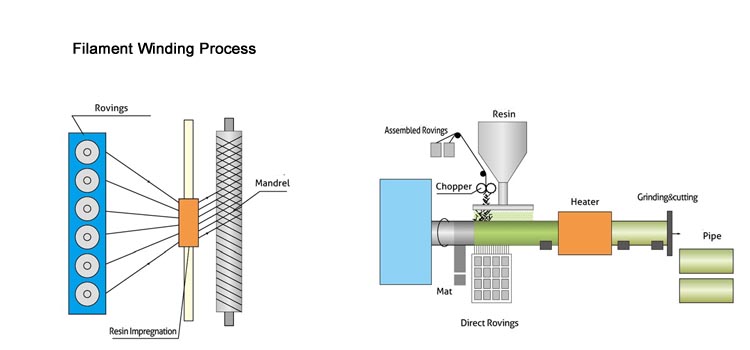

Procédé traditionnel : des brins continus de fibres de verre imprégnées de résine sont enroulés sous tension sur un mandrin selon des motifs géométriques précis pour constituer la pièce qui est ensuite durcie pour former les composites finis.

Procédé continu : Plusieurs couches de stratifié, composées de résine, de fibres de verre renforcées et d’autres matériaux, sont appliquées sur un mandrin rotatif. Ce mandrin est constitué d’une bande d’acier continue se déplaçant en continu selon un mouvement de va-et-vient. La pièce composite est chauffée et polymérisée sur place pendant le déplacement du mandrin, puis découpée à la longueur souhaitée à l’aide d’une scie à découper mobile.